Wie man eine Schichtdickenmesstechnik auswählt

Technologien zur Schichtdickenmessung

Clustering der Technologie

- Direkte vs. indirekte Methoden

- Zerstörende vs. zerstörungsfreie Methoden

- Häufig erlauben zerstörende Methoden die direkte Messung, während die meisten zerstörungsfreien (berührungsfreie) Methoden indirekte Beziehungen nutzen und daher Kalibrierungs- oder Referenzparameter benötigen.

Berücksichtigung des Materialstapels z.B. Substrattrennung

- Leitend und nichtleitend

- Transparent und halb- oder nicht-transparent

- Reflektierend und nicht-reflektierend

- Ferromagnetisch und nicht-ferromagnetisch

Herausforderungen der Schichtdickenmessung

Herausforderungen bei der Metallschichtdickenmessung sind:

- Multischichtdickenmessung

- Ultradünne Schichtdickenmessung

- Grenzschichtdickenmessung

Schichtdickenmessungen können oft mit unterschiedlichen Techniken durchgeführt werden. Typischerweise gibt es viele Einflussgrößen von Substraten und Schichteigenschaften bis hin zu Umgebung und Messart, die genau beachtet werden sollten.

Schichtdickensensoren

Schichtdickensensoren differenzieren Materialien mit verschiedenen Technologien. Gängige Techniken sind Oberflächenprofiler, Ellipsometrie, Doppelpolarisationsinterferometrie und Rasterelektronenmikroskopie, um die Querschnitte der Proben zu analysieren.

Methoden zur Dickenmessung

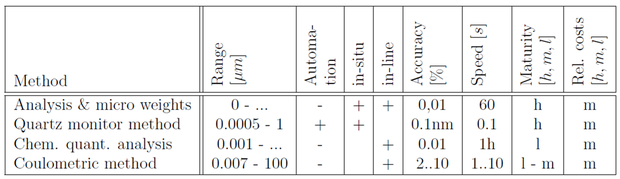

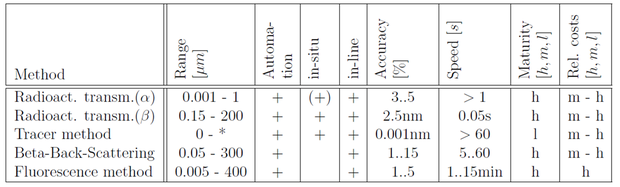

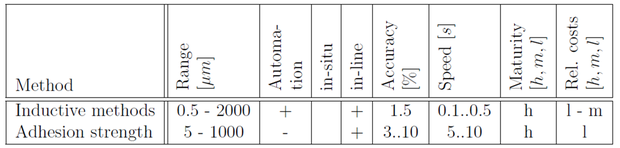

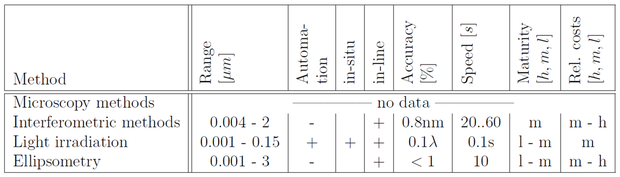

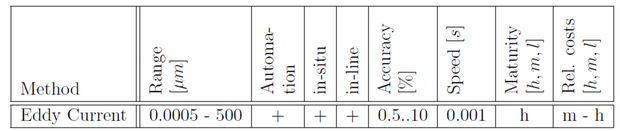

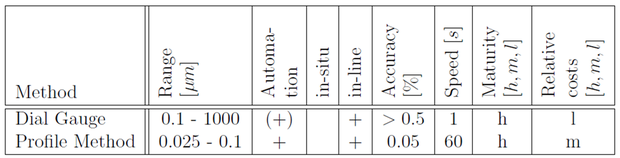

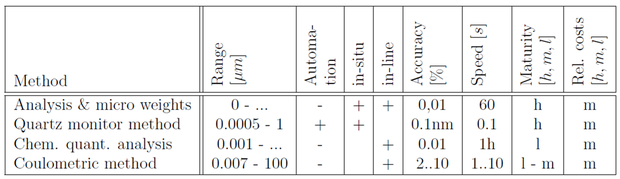

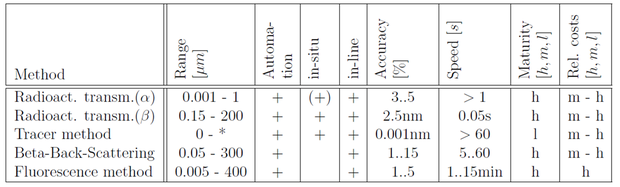

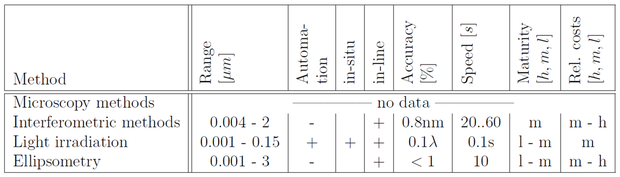

Die in den folgenden Vergleichstabellen angezeigten Daten stammen aus "Nitzsche, K.: Schichtmeßtechnik. Vogel, 1997."

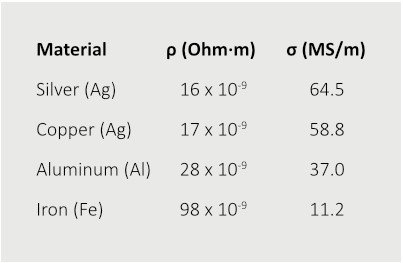

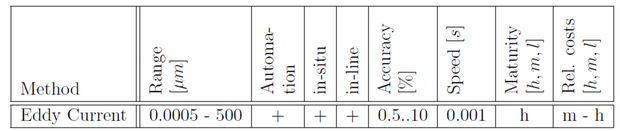

Wirbelstrom-Dickenmessverfahren

Die Wirbelstrommessung ist ein zuverlässiges berührungsloses Prüfverfahren. Sie ist für eine Vielzahl unterschiedlicher Aufgaben anwendbar, wie z. B. Erkennung von Oberflächenschäden, Schwingungs- und Verformungsmessung, Messung von Materialeigenschaften wie elektrische Leitfähigkeit und magnetische Permeabilität sowie Näherungsabtastung. Die Näherungsmessung und die Messung der Leitfähigkeit ermöglichen eine sehr genaue Bestimmung der Dicke verschiedener Schicht-/Substratsysteme.

- Erfordert leitfähige Beschichtung

- Sehr großer Messbereich

- Schnelles Messverfahren

- Ausgereiftes Verfahren

- Mittlere bis hohe Kosten

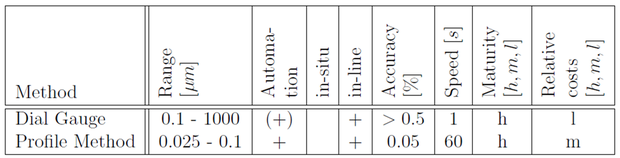

Mechanische Verfahren zur Dickenmessung

Messuhren und Komparatormessgeräte sind relativ einfache Werkzeuge, die eine untergeordnete Rolle spielen. Eine Spitze tastet die Oberfläche mit ihrem Eigengewicht oder einer zusätzlichen Federkraft ab. Die zu messende Schicht muss an einer Stelle fehlen. An dieser Stelle befindet sich durch die Beschichtung eine Stufe. Anhand des Sprunges der Spitze kann die Dicke berechnet werden. Ähnliche Verfahren sind Profilverfahren, die vor allem für Rauheitsuntersuchungen eingesetzt werden. Eine Diamantspitze tastet die Oberfläche ab und wandelt die Bewegung in ein verstärktes elektrisches Signal um. Vorteile dieser Methoden sind, dass es sich um direkte Messmethoden mit großer Reproduzierbarkeit handelt.

Sie sind kostengünstig, es gibt keine Anforderungen an das Schichtsystem und die Rauheit kann durch Mittelwertbildung ausgelöscht werden. Der Hauptnachteil ist die Notwendigkeit einer Stufe und der Kontakt zur Schicht, der elastische oder plastische Verformungen verursachen kann. Außerdem sind sie nicht für in-situ Messungen geeignet.

- Benötigt typischerweise einen physischen Kontakt und eine physikalische Stufe

- Bekannte Technologie

- Kostengünstig

Dickenbestimmung durch Gewichtsmessung

Die Kenntnis über die Schichtfläche und die Dichte des Schichtmaterials ermöglicht die Bestimmung der Dicke durch Gewichtsmessung. Dies geschieht entweder durch Messung der Gewichtsdifferenz der interessierenden Struktur oder durch Untersuchung des Gewichts einer Referenzstruktur. Analyse- und Mikrowaagen oder andere spezielle Dispositionsgewichtsmessverfahren sind sehr genau, erlauben aber nur sehr geringe Belastungen und eine in-situ Anwendung ist schwierig. Eine gängige und noch präzisere und in-situ anwendbare Methode ist die Quarzmonitor-Methode. Dabei wird ein Quarz in der Kammer neben dem Substrat unter gleichen Bedingungen beschichtet. Der Quarz verändert sein Schwingungsverhalten in Abhängigkeit von seinem Gewicht, das überwacht und ausgewertet wird. Es handelt sich um eine äußerst präzise Methode, die auch für Beschichtungsabläufe geeignet ist. Ein weiterer Ansatz ist die Gewichtsmessung des verbrauchten verdampften Materials. Es ist eine einfache, aber nicht sehr präzise Methode. Darüber hinaus gibt es noch die chemische quantitative Analyse, die die Schichtdicke durch Messung der Dauer einer chemischen Reaktion zur Ablösung der Schicht bestimmt. Die coulometrische Methode bestimmt die Schichtdicke bei einer Umkehrelektrolyse durch Messung der Potentialänderung. Sie ist sehr genau, zerstört aber die Schicht, weshalb sie hauptsächlich für Laboranwendungen eingesetzt wird.

- Mittlere Kosten

- Inline- und Insitu-Anwendungen

- Ausgereifte Technologie

Radiometrische Dickenmessverfahren

Die Wechselwirkung von ionisierter oder radioaktiver Strahlung mit Schichtmaterie liefert eine Vielzahl von Informationen über Materialeigenschaften. Je nach Material und Dicke werden unterschiedliche Emissionsarten eingesetzt. Üblich sind Alpha-, Beta-, Gamma-, Röntgen- oder Elektronenemission. Effekte sind Transmission, Absorption und Rückstreuung. Alle Ansätze verwenden eine Quelle und einen Empfänger. Übliche Empfänger sind Ionisationskammern, Strahlungszähler, Szintillatorzähler oder Kristallzähler. Eine hohe Emission unterstützt eine hohe Auflösung, erhöht aber die gefährliche Strahlung. Beim radioaktiven Transmissionsansatz wird, ähnlich wie beim optischen Transmissionsansatz, die durch die Probe verursachte Schwächungsintensität analysiert. Eine wesentliche Bedingung ist, dass der Anteil der Absorption durch das Substrat nicht zu hoch ist, damit schichtbedingte Schwankungen noch analysiert werden können. Außerdem wird eine Kalibrierkurve benötigt und beide Seiten der Probe werden für die Messungen belegt. Bei der Tracer-Methode werden radioaktive Isotope in die Schicht eingemischt und die Schichtdicke über die Strahlungsintensität bestimmt. Bei der Beta-Back-Scattering-Methode wird eine Probe mit einem gekippten kollimierten Elektronenstrahl aus einer schwach radioaktiven Beta-Quelle beschossen. Da die reflektierte Primärstrahlung durch ein Hindernis geblockt wird, wird nur die von der Schicht emittierte Strahlung empfangen und dann auf die Dicke referenziert. Ein weiterer, gut etablierter Ansatz ist die Fluoreszenzmethode. Hierbei werden durch Röntgen-, Gamma- oder Betastrahlung hervorgerufene elektrische Übergänge in der Atomhülle zum Leuchten gebracht, was für jedes chemische Element charakteristisch ist. Somit sind neben der Dickenmessung auch qualitative Charakterisierungen möglich. Obwohl alle radioaktiven Methoden eine hohe Empfindlichkeit aufweisen, müssen Anwender mögliche gesundheitliche Probleme berücksichtigen.

- Eine Vielzahl von Prüfmethoden und -aufbauten sind verfügbar

- Ausgereifte Technologie

- Mittlere bis hohe Kosten

- Erfordert Sicherheitsmaßnahmen für den Umgang mit radioaktiven Werkzeugen

Magnetische Schichtdickenmessverfahren

Magnetometer können für alle nicht ferromagnetischen Schichten auf ferromagnetischen Substraten eingesetzt werden. Sie werden häufig zur schnellen Qualitätssicherung von galvanischen Schichten (wie Zink, Kupfer oder Aluminium) auf Stahl oder Eisen eingesetzt. Magnetometer werten die von Spulen induzierten Magnetfelder aus, die durch den Abstand zum Substrat beeinflusst werden. Da diese Technik einen Kontakt mit der Oberfläche des Prüfmaterials erfordert, kann es zu einer Beeinflussung der Oberfläche kommen. Trotz der Einfachheit des Ansatzes gibt es viele Probleme bei der Kontaktierung einer Schicht zu beachten, da die Position der Sonde die Messung beeinflusst. Probleme sind zu kleine Proben, nicht ebene Oberflächen, Rauheit und Unwucht der Sonde. Richtig ausgeführt, ermöglicht die Methode Dickenbestimmungen von wenigen μm bis zu wenigen mm, wenn sie auf Kalibrierproben bezogen wird. Die Messungen können mit verschiedenen Anordnungen von einer oder mehreren Spulen durchgeführt werden, die dem Induktionsgesetz folgen und verschiedene Effekte analysieren. Gebräuchlich sind Fluxgate-Magnetometer, Drehspul-Magnetometer oder Halleffekt-Magnetometer. In der einfachsten Form besteht das Fluxgate-Magnetometer aus zwei Spulen, die sich den gleichen Kern teilen. In einem magnetisch neutralen Hintergrund stimmen die Eingangs- und Ausgangsströme überein, wird der Kern jedoch einem magnetischen Hintergrundfeld ausgesetzt, so ändert sich das Signal aufgrund unterschiedlicher Sättigungsanstrengungen. Das Drehspul-Magnetometer induziert eine Sinuswelle in einer rotierenden Spule und wertet die Amplitude des Signals aus. Wird ein Quader oder Halbleiter von einem Strom durchflossen, der von einem senkrecht angeordneten Magnetfeld begleitet wird, kann eine Hallspannung gemessen werden. Die Auswertung der verursachten Hallspannung gibt Aufschluss über die elektrischen Eigenschaften, Ladungsträgerdichte und -beweglichkeit und damit über die Leitfähigkeit. Es sind viele physikalische Effekte zu berücksichtigen, aber gerade für Silizium- und Germaniumschichten, die einen hohen Hall-Koeffizienten aufweisen, erlaubt diese Methode zuverlässige Messungen ohne die Notwendigkeit von Referenzen. Ein weiterer Ansatz ist die Haftfestigkeitsmessung, die die Kraft beim Ablösen eines Permanentmagneten analysiert und in die Dicke umrechnet.

- Ausgereifte Technologien

- Geringe bis mittelhohe Kosten

- Benötigen magnetische Schichten

Optische Dickenmessungsmethoden

Mikroskopische Methoden erfordern, bis auf wenige Ausnahmen, eine Kante. Es wird also ein Schnitt in das Material benötigt, der z.B. durch fokussierten Ionenstrahl oder Ätzen archiviert werden kann. Es gibt viele Möglichkeiten, die Dicke mit Hilfe der Mikroskopie zu bestimmen, wie z.B. die Verwendung der Tiefenschärfe, die Skalierung mit dem Multimeter, Lichtschnittmethoden oder ein Scan mit dem REM. Interferometrische Methoden erfordern ebenfalls einen Schritt, es sei denn, das Material ist transparent. Interferenz bezieht sich auf die Wechselwirkung von zwei oder mehr Wellen, die miteinander korreliert oder kohärent sind.

Interferenztechniken sind gut untersucht und entwickelt worden. Die wichtigsten Ansätze sind Transmissionsinterferenz, Auflichtinterferenz und Interphakointerferenz. Bestrahlungstechniken werten die Intensität des senkrechten Lichtstrahls aus, der durch die Probe übertragen wird. Dieser Ansatz analysiert das Reflexions- und Absorptionsverhalten von transparenten und semitransparenten Schichten. Es ist eine weit verbreitete Methode für beschichtete Folien in der Verpackungsindustrie. Die Ellipsometrie analysiert die Änderung der Polarisation, wenn parallelisiertes Licht eine transparente oder halbtransparente Schicht durchdringt. Am häufigsten ist die Anwendung im Reflexionsmodus. Der Vorteil für in-situ Anwendungen ist, dass der Bereich über der Probe nicht blockiert wird und somit eine Messung während des Beschichtungsprozesses möglich ist. Außerdem handelt es sich um ein äußerst präzises, sehr schnelles, zerstörungsfreies, berührungsloses und in-situ anwendbares Verfahren, das keine Referenzmessungen erfordert. Nachteilig ist die Beschränkung auf transparente Schichten, die Empfindlichkeit gegenüber mikrostrukturellen Effekten, Mikrorauhigkeit und Mikrokritikalität.

- Beschränkung auf transparente Schichten (dünne Metallschichten)

- Empfindlichkeit gegenüber mikrostrukturellen Effekten und Mikrorauhigkeit

- Geeignet für Inline-Anwendungen

- Mittlere bis hohe Kosten

Prüfgeräte für Metallschichtdickenmessungen

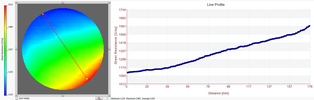

Industrie und F&E-Laboratorien haben unterschiedliche Anforderungen, was die Anzahl der Proben und Messaufgaben pro Tag, die Messpunktdichte und den Automatisierungsgrad betrifft. Im Ergebnis werden üblicherweise vier wesentliche Prüfarten eingesetzt:

- Handgerät

- Labor / Tischgerät

- Inline / Werkzeugintegration