Für Produktanfragen kontaktieren Sie uns über

- das Kontaktformular,

- E-Mail (sales@suragus.com) oder

- Telefon (0351 32 111 520).

Es gibt viele unterschiedliche Möglichkeiten Karbonfasern zerstörungsfrei zu testen. SURAGUS Sensoren basieren auf einem elektrischen Verfahren - dem Wirbelstromverfahren. Andere Verfahren nutzen optisches Licht, Röntgenstrahlen, Ultraschall oder Wärmestrahlen. Jede Messtechnologie hat seine Stärken und Schwächen. In der folgenden Darstellung ist übersichtlich dargestellt welche Technologie in welchem Prozessschritt ihre Vorteile am Besten ausspielen kann.

Wird der gesamte Life-Cycle-Prozess vom Roving bis zum Recycling betrachtet, fällt auf, dass 70% der Kosten während der ersten beiden Prozessschritte anfallen. In diesen Prozessschritten werden zunächst Rovings und aus den Rovings 2D/3D-Gelagen hergestellt. Erst in den folgenden Prozessschritten werden diese zu individualisierten und komplexen Bauteilen weiterverarbeitet. Die Produktion ist in der frühen Phase daher auf hohen Output ausgelegt und hoch automatisiert, wodurch ein starker Kostendruck entsteht. SURAGUS Sensoren ermöglichen es, die Qualität des Prozesses und des Produktes zu überwachen. Die Produktqualität bestimmt die Eigenschaften des späteren Bauteils. Nicht erfasste Fehler können große Auswirkung auf die ertragbaren Zugkräfte oder allgemein die Stabilität des Bauteils haben. Der Prozess lässt sich durch eine lückenlose Überwachung soweit optimieren, dass der Materialeinsatz minimiert und die Prozessgeschwindigkeit maximiert werden kann, ohne Qualitätseinbußen beim Produkt hinnehmen zu müssen. Je größer die produzierte Menge, desto stärker wirken sich bereits kleine Veränderungen aus und desto früher amortisieren sich die Kosten für das Überwachungssystem.

Der Vergleich zeigt: Akustische und radiologische Verfahren haben eine große Eindringtiefe und eine gute Auflösung. Sie sind daher für komplexe Bauteile mit vielen Lagen besonders gut geeignet. Das Ultraschallverfahren benötigt für die Schallausbreitung eine Matrix und ein zusätzliches Medium (meistens Wasser), um in das Bauteil eindringen zu können. Kameras eignen sich ausschließlich zur Analyse der Oberfläche. Kameras sind allerdings sehr einfach zu verwenden, können die gesamte Oberfläche in kurzer Zeit betrachten und sind über viele Jahre erprobt. Thermische Verfahren können eine große Fläche ebenso gut betrachten und haben eine große Eindringtiefe, benötigen aber eine Matrix für die Wärmeleitung. Das Wirbelstromverfahren hat eine geringere Eindringtiefe als akustische, radiologische oder thermische Verfahren, kann aber dennoch mehrere gestapelte Lagen untersuchen. Für komplexe dreidimensionale Bauteile ist es daher weniger geeignet, für die ersten Prozessschritte jedoch prädestiniert. Im Vergleich zur Kamera kann das Wirbelstromverfahren das innere eines Rovings untersuchen und auch bei Multiaxialgelegen können Eigenschaften der optisch verdeckten Schichten erkannt und z. B. deren Orientierung, Materialmenge und Lücken sowie andere Fehler detektiert werden.

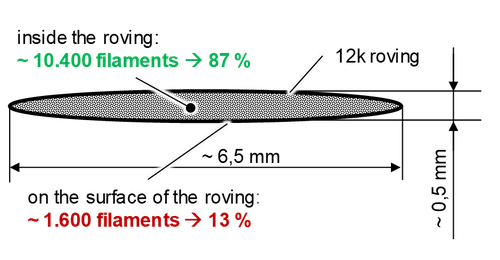

Das EddyCus® CF inline TOW-System wurde entwickelt zur Inlineüberwachung von äußeren und inneren Defekten eines Rovings. Es besteht aus einer Kamera EddyCam und einem Wirbelstromsensor. Die Kamera erfasst Daten wie die Breite, das Offset und die Verdrehung des Rovings. Sie detektiert aber auch von außen erkennbare Defekte wie abstehende Fasern und Lücken. Der Wirbelstromsensor untersucht Fehler im inneren des Rovings wie z. B. Faserbrüche. Durch das Erkennen von äußeren und inneren Defekten kann die Qualität des Rovings vollständig bestimmt werden. 87% der Filamente eines 12k Rovings befinden sich im inneren und können von optischen Verfahren nicht erfasst werden. Im Umkehrschluss bedeutet das, dass eine große Anzahl der Fehler eines Rovings mit den gängigen kamerabasierten Überwachungssystemen nicht erkannt werden können. Das Wirbelstromverfahren ist darüber hinaus für die Beurteilung der Beschichtungsqualität von leitfähigen Garnen (e-textiles) als elektrisches Verfahren sehr gut geeignet.

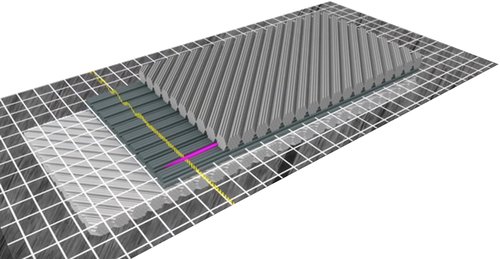

Das EddyCus® CF inline GAP System wurde für die Inlinedetektion von Gassen in Multiaxialgelegen entwickelt. Das System ist in der Lage während der Produktion (Inline) Gassen mit einer Länge von 10 cm zu erkennen. Auch wenn die Anforderung für Kameras eine deutlich höhere Auflösung erfordern, hat die vergleichsweise geringe Auflösung von 10-cm-Gassen seine Berechtigung. Weil eine Gasse in der Regel länger als 10 cm ist, wird sie mit einer sehr hohen Wahrscheinlichkeit erkannt. Das gibt einen guten statistischen Anhaltspunkt über die Mengen- und Ortsverteilung der Gassen, die sich – wohlgemerkt – in den verdeckten Schichten befinden.

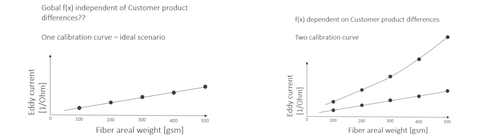

Das EddyCus® CF inline FAW System misst das vorhandene Flächengewicht eines Karbonfasermaterials (z. B. Vliesstoff) über die gesamte Produktionsbreite und stellt diese in Echtzeit zur Verfügung. Das Wirbelstromsignal korreliert – wie in der Abbildung zu sehen – sehr gut mit dem Flächengewicht von Karbonfasermaterial. Es kann jedoch von Nöten sein, bei stark unterschiedlichen Materialbeschaffenheiten unterschiedliche Kalibrierkurven zu verwenden.

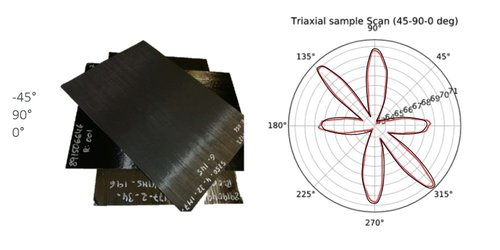

SURAGUS hat eine Inline- (EddyCus® CF inline ISO) und eine Offline-Lösung (EddyCus® CF rob bzw. OEM kit zur Integration) zur Ermittlung der Faserorientierung und des Flächengewichts aller Lagen eines Multiaxialgeleges entwickelt. Ist die korrekte Fasermenge (Flächengewicht) im korrekten Winkel (Faserorientierung) angeordnet, ist die Zugfestigkeit in alle gewünschten Richtungen sichergestellt. Durch die lückenlose Überwachung aller Belastungsrichtungen, wird die Unsicherheit vermindert, wodurch der Materialeinsatz reduziert werden kann, ohne die Qualität zu beeinträchtigen. Das inline-Überwachungssystem EddyCus® CF inline ISO besitzt mehrere Sensorköpfe, um jede Lage separat und in Echtzeit untersuchen zu können. Der EddyCus® CF rob oder das OEM kit zur Integration fungieren als offline- oder at-line Lösung. Der Wirbelstromsensor wird an ihr bestehendes Roboterarmsystem angefügt und fährt das zu untersuchende 3D-Bauteil Linie für Linie ab. Mit Hilfe unserer Analysesoftware EddyEva kann im Nachgang die Auswertung erfolgen. Anstatt eines Roboterarmes kann der Wirbelstromsensor auch an ein Koordinatenmessgerät angeschlossen werden. Unser Rotationssensor dreht sich eigenständig über dem angewählten Punkt und misst für jeden Winkel die Isotropie des Fasermaterials. Durch die Verwendung einer Referenzprobe, kann die Qualität optimal bestimmt und eingeordnet werden.

Für Produktanfragen kontaktieren Sie uns über